助镀液的作用 :

工件在经过脱脂、酸洗、清洗等生产工序处理后,在其表面上仍然会附有残余的铁盐、残酸等(焊接结构件的“存液”现象也不可避免);在工件浸入锌液前,工件洁净的铁基体表面,在这些残余污物的作用下,还可能与空气进行反应生成薄的氧化膜(锈),就必须再一次进行除锈。 为了防止这一现象的发生,酸洗到浸锌工序之间采用助镀液处理,也就是浸(浸渍或者涂覆)助镀液,其作用是:

(1)进一步清除工件表面上残留的铁盐及未除掉的氧化铁等杂质。

助镀液对工件的钢铁表面起到清洁的作用,去除酸洗工件经清洗后残留在工件表面的铁盐或氧化物,使工件在浸锌时具有最大的表面活性。这个作用主要是有氯化铵来完成的。 助镀液在工件表面形成的复盐盐膜中含有结晶水,这种结晶水会产生两种羟基酸,及氢氧化盐类,它们可以分解、破坏工件浸锌时在锌液表面所形成的氧化锌层,有利于生成Zn-Fe合金相层。这也是一些不设置烘干、而是利用加热助镀液提高其自干特性进行热镀锌工艺的重要原因。

过量的铁盐带入助镀液的影响和盐酸相似,将增加锌灰的产生,另外一个影响需要根据铁的氧化状态而定。生产中往往在采用双氧水除铁后,紧接着加入苛性钠或氨水来调整PH,并将pH控制在5左右,这种作法是为了保持助镀液工艺性的稳定。如果提高pH,将使二价铁氧化成三价铁。原氯化亚铁转换成氢氧化铁,但氢氧化铁在干燥阶段又无法完全被烘干。生产中,烘干工序一般将工件的干燥温度控制在80℃~100℃,即使是温度达到150℃,包含在氢氧化铁中的水,也无法完全被去除,所以这些残留的水,仍将被带入锌锅与锌液反应产生锌灰,这也是热镀锌生产中,无法避免产生锌灰的原因。

如果提高工件的烘干温度,残留的水和助镀液复盐盐膜中的结晶水,都会被去除,但这样又会导致助镀液失效,因为助镀液复盐盐膜中的结晶水可以形成羟基酸,分解、破坏工件浸锌时在锌液表面所形成的氧化锌层,利于生成Zn-Fe合金相层。导致助镀液失效,因为助镀液复盐盐膜中的结晶水可以形成羟基酸,分解、破坏工件浸锌时在锌液表面所形成的氧化锌层,利于生成Zn-Fe合金相层

(2)进一步溶解并清除工件表面上的氧化铁。

助镀液复盐盐膜可降低工件表面在镀前处理过程中发生进一步氧化的机会,利予减少工件浸锌时产生的氧化锌,即锌灰。

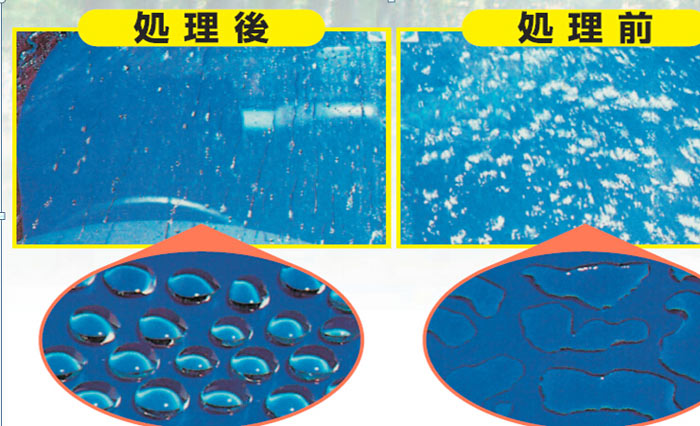

(3)洁净表面的工件浸入锌液,有利于降低锌液的表面张力,促使工件铁基体与液锌快速浸润并反应,保证Zn-Fe合金反应的顺利进行,快速形成Zn-Fe合金相层,从而缩短合金反应的时间,使镀锌层更为美观。

(4)热镀锌工件质量缺陷除了因酸洗质量不好造成的缺陷之外,助镀液中的杂质过高的含量也同样对热镀锌质量造成缺陷。

助镀液中不可避免地会随着酸洗好的工件带入一些诸如酸、铁、灰尘等杂质,久而久之,助镀液中杂质含量便越来越高,这些杂质又被工件带进锌液,使锌液中的杂质也越来越多,在工件浸锌过程中产生“漏镀”、表面光洁度不好、产生锌灰锌渣较多、锌耗较大等诸多缺陷,进而使热镀锌的生产成本增加。针对在热镀锌生产中工件出现如“漏镀”、表面光洁度不好、产生锌灰锌渣较多,锌耗较大等诸多缺陷,一般常规的做法都是在锌液上做处理,忽略了对工件在镀前处理过程中各个工序的控制。

在热镀锌生产中,助镀的作用在于改善铁与锌在锌液中的反应速度和反应质量,进而可以获得较佳的热镀锌工件外观,降低表面瑕疵率。

单质氯化锌或氯化铵溶液特性如下:采用单质的氯化锌或氯化铵来配制助镀液,存在着一定的特性缺陷。例如,氯化铵氯化锌复盐溶液对铁盐的溶解能力要比氯化锌高许多倍,单一的氯化锌溶液对工件表面的活化作用比较高。它在浓溶液中能生成有明显酸洗的配合酸,可溶解并清除工件表面上的金属氧化物,常做焊接用的“熟镪水”。

助镀液对铁盐的溶解能力随着氯化铵含量的增高而增强。氯化铵的挥发性很好,但其分解时会过量地放出HCl,HCl会提高铁盐浓度,因此纯氯化铵也不宜采用。

所以,采用单质的氯化锌或氯化铵作为助镀液的做法,是不妥的。溶液中含有的三氧化二铁在不同成分助镀液中的溶解度不同。

助镀液氯化锌含量对浸锌性能有重要影响。氯化锌含量偏高,复盐盐膜的沉积速度提高,但分散能力和深镀能力降低;氯化锌含量偏低,复盐盐膜的分散能力好,但沉积速度慢。